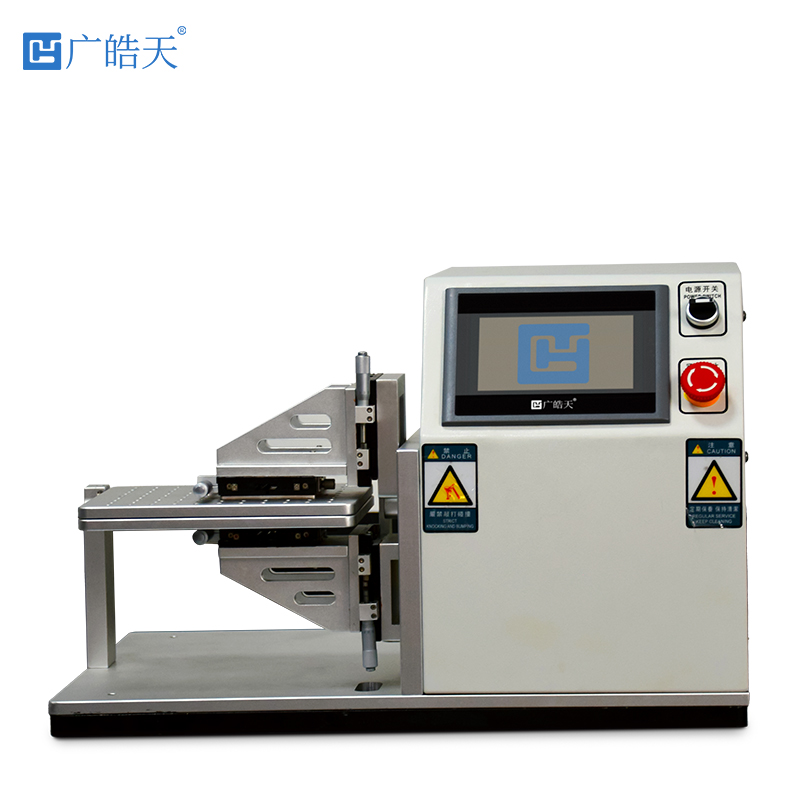

小型折彎試驗機:手機折疊屏幕薄膜可靠性測試的核心裝備

在折疊屏手機賽道競爭愈發激烈的當下,屏幕折疊可靠性已成為衡量產品品質的核心指標。作為屏幕防護與柔性支撐關鍵部件的折疊屏幕薄膜,其耐折彎性能直接決定產品使用壽命。小型折彎試驗機憑借精準的折彎參數調控、多場景模擬能力,成為折疊屏幕薄膜研發、量產質控的核心測試設備,為薄膜材料選型與結構優化提供關鍵數據支撐。

核心測試原理:柔性彎折下的性能精準表征

小型折彎試驗機基于機械往復傳動與精準位移控制原理,通過伺服電機驅動折彎夾具實現固定角度、固定半徑的往復折彎動作。設備核心優勢在于折彎參數的精細化調控,可實現折彎角度0°-180°無級調節,折彎半徑0.5mm-5mm精準適配,彎折頻率0-60次/分鐘可調,匹配不同折疊屏機型的開合場景。

針對薄膜測試特性,設備配備高精度力傳感器與光學監測模塊,可實時采集折彎過程中的薄膜受力變化、形變量及表面裂紋產生情況。測試過程中采用閉環控制系統,將折彎角度誤差控制在±0.5°,半徑誤差≤o.05mm,確保測試數據的重復性與準確性,為不同批次薄膜的性能一致性評估提供可靠依據。

關鍵測試項目:覆蓋薄膜核心可靠性指標

小型折彎試驗機針對折疊屏幕薄膜的測試涵蓋四大核心項目。其一為往復折彎壽命測試,設定特定折彎角度(如內折120°、外折180°)、半徑(如1.5mm)及頻率(30次/分鐘),持續折彎至薄膜出現裂紋或功能失效,記錄循環次數。主流折疊屏保護膜需通過10萬次以上往復折彎無破損,機型要求提升至20萬次。

其二是折彎應力測試,在不同折彎半徑下實時監測薄膜所受應力峰值,繪制應力-半徑曲線,為屏幕折疊機構設計提供力學依據。例如PET薄膜在1mm半徑折彎時應力峰值達80MPa,而添加柔性涂層后可降至55MPa。其三為動態疲勞測試,模擬用戶實際使用中的間歇式折彎(折彎30秒停留5秒),評估薄膜的抗疲勞累積損傷能力。其四是高低溫折彎測試,結合溫濕度環境箱,在-20℃至60℃區間進行折彎測試,驗證環境下薄膜的柔性穩定性。

行業應用實踐:全鏈條質量管控的關鍵環節

小型折彎試驗機已深度融入折疊屏產業鏈各環節。在材料研發階段,企業利用其篩選薄膜基材,某材料廠商通過測試發現,含納米硅烷改性的PI薄膜折彎壽命較普通PI提升60%。在模組組裝前,需對裁切后的薄膜進行抽樣折彎測試,不合格率需控制在0.05%以內,避免影響后續組裝良率。

在整機測試環節,搭配屏幕顯示測試系統,可同步監測折彎過程中薄膜對屏幕顯示效果的影響,如是否出現水波紋、顯示失真等問題。在售后質量分析中,通過對故障機器的薄膜進行折彎測試,可快速定位失效原因,某手機品牌通過該方式將折疊屏薄膜相關售后投訴率從2.1%降至0.7%。同時,該設備還滿足GB/T 23441-2022等行業標準要求,為產品合規認證提供必要測試數據。

典型案例:某折疊屏保護膜折彎性能優化測試

某企業針對新款折疊屏保護膜開展性能優化測試,采用小型折彎試驗機設計方案:選取3組不同涂層的PET薄膜樣品,設定折彎角度180°、半徑1.0mm、頻率30次/分鐘,在25℃常溫及-10℃低溫環境下分別進行往復折彎測試,同步監測裂紋產生時間與透光率變化。

初始測試顯示,普通涂層樣品在常溫下8萬次折彎后出現裂紋,低溫下僅4萬次即失效。基于數據,企業優化涂層配方:添加15%柔性聚氨酯樹脂,提升涂層與基材的結合力。優化后復測顯示,常溫折彎壽命提升至15萬次,低溫環境下達9萬次,透光率維持在92%以上,成功通過整機廠商的準入測試。

更新時間:2025-11-03

更新時間:2025-11-03  瀏覽次數:78

瀏覽次數:78