在工業自動化與智能裝備領域,電子傳感器作為 “感知神經",其在復雜電磁環境中的可靠性直接決定系統運行精度。某汽車電子實驗室數據顯示,未經過快速瞬變測試的壓力傳感器,在車載電磁環境中誤報率高達 37%;而通過嚴苛測試的同類型產品,誤報率可降至 0.3% 以下。快速瞬變試驗箱通過模擬電快速瞬變脈沖群(EFT/B)干擾,成為評估電子傳感器抗電磁干擾(EMI)能力的核心設備,為傳感器在電力、交通、工業控制等領域的穩定運行提供科學驗證。

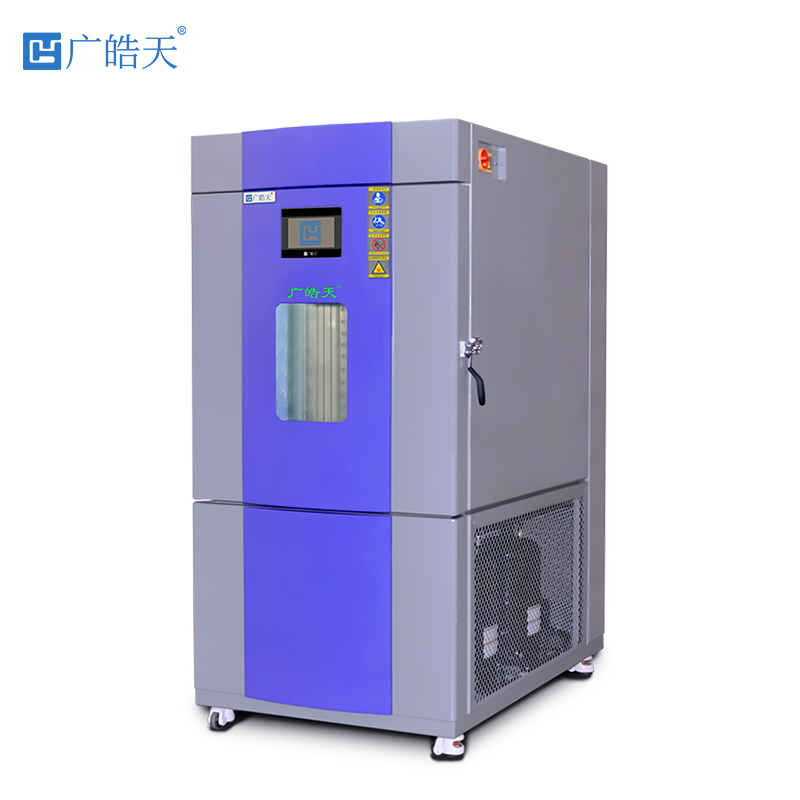

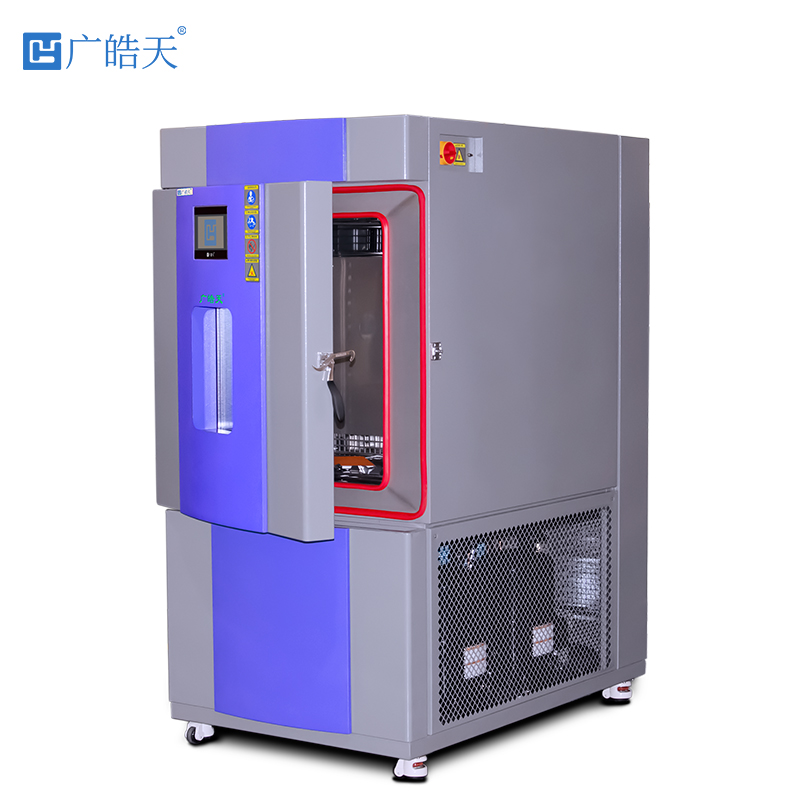

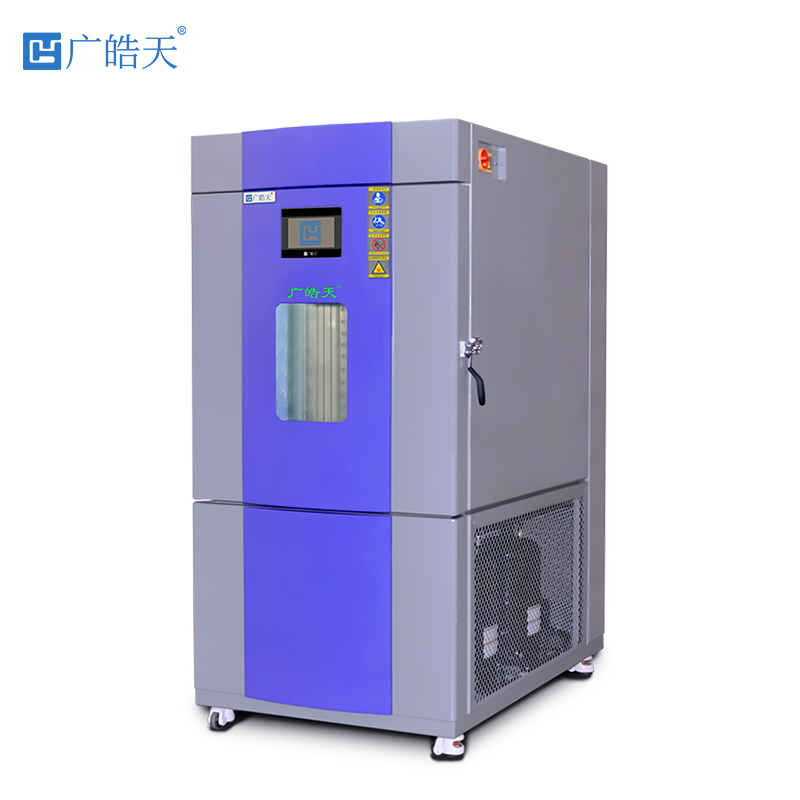

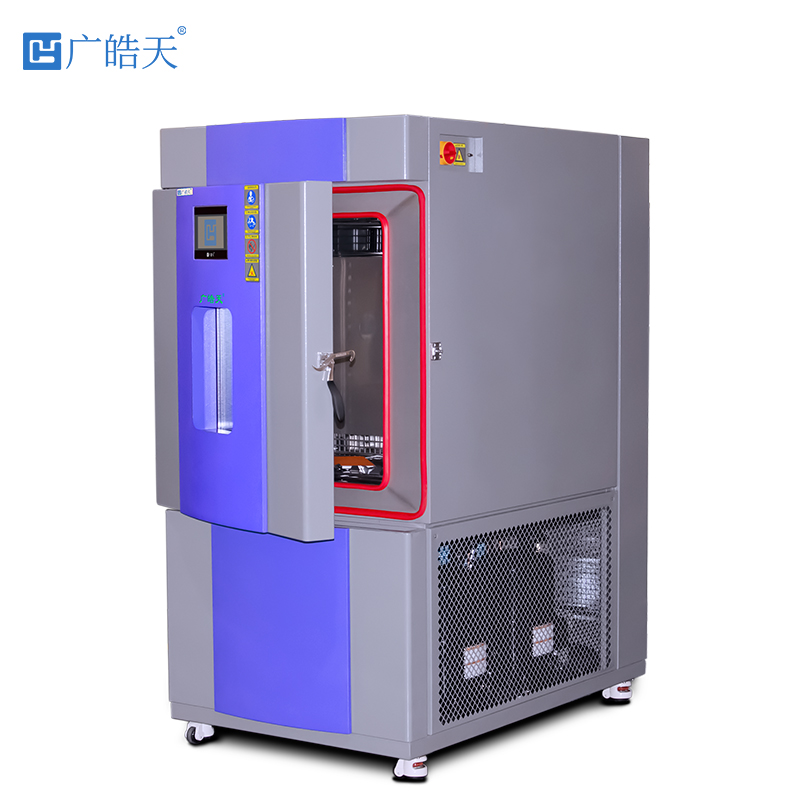

設備原理與技術特性

快速瞬變試驗箱的核心功能是復現電快速瞬變脈沖群干擾,這種干擾源于開關操作、繼電器觸點彈跳等產生的高頻脈沖,具有上升時間短(5ns±30%)、重復頻率高(2.5kHz 或 5kHz)、能量低但干擾性強的特點。設備主要由脈沖發生器、耦合 / 去耦網絡(CDN)、監測系統三部分構成,其技術參數嚴格遵循 IEC 61000-4-4 標準:

與傳統電磁兼容測試設備相比,快速瞬變試驗箱的獨特優勢在于:能產生連續密集的脈沖群,更接近工業現場的電磁騷擾特征;具備多端口同步注入功能,可同時對傳感器的電源與信號線路施加干擾;配備 16 位高速數據采集模塊,采樣率達 100MS/s,能捕捉傳感器輸出信號的微秒級畸變。某型號試驗箱的實測數據顯示,其脈沖上升時間穩定在 5.2ns,脈沖重復頻率誤差≤2%,確保了測試的重復性與可比性。

基于國際標準的測試體系

電子傳感器的快速瞬變測試嚴格依照 IEC 61000-4-4(對應 GB/T 17626.4)構建分級測試矩陣。標準將測試等級劃分為 4 級,根據傳感器應用場景選擇對應等級:

1 級測試的接觸放電電壓為 250V,空氣放電電壓為 500V,適用于具有良好屏蔽的實驗室環境;2 級測試接觸放電電壓 500V,空氣放電電壓 1kV,對應普通工業環境;3 級測試接觸放電電壓 1kV,空氣放電電壓 2kV,用于工業現場或戶外輕度電磁干擾環境;4 級測試接觸放電電壓 2kV,空氣放電電壓 4kV,針對強電磁干擾環境(如變電站、電機控制區)。

測試流程需實現干擾注入與性能監測的精準同步。準備階段需完成三項關鍵操作:將傳感器按實際工作狀態連接(如溫度傳感器接入溫控系統、壓力傳感器連接數據采集儀);通過阻抗匹配器確保測試系統阻抗為 50Ω±10%;在傳感器輸出端連接示波器與數據記錄儀,設置采樣頻率不低于 10MS/s。

核心測試項目包括:

不同類型傳感器的測試要點

電子傳感器的多樣性要求測試方案具備針對性調整。工業用溫度傳感器(如 PT100)測試需重點關注:在 1kV 脈沖干擾下,其輸出電阻的瞬態變化(應≤0.1Ω);熱電偶傳感器則需監測冷端補償電路的抗干擾能力,避免溫差測量誤差超 ±0.5℃。

壓力傳感器的測試存在獨特挑戰:脈沖群干擾易導致應變片惠斯通電橋失衡,需通過動態信號分析儀捕捉輸出電壓的毛刺(要求峰值≤10mV)。某液壓系統壓力傳感器的測試案例顯示,在 2kV 干擾下,其 0.5% FS 的測量精度會暫時劣化至 1.2% FS,通過優化信號線屏蔽層接地方式可使指標恢復正常。

位移傳感器(如激光測距傳感器)對電磁干擾尤為敏感,測試中需同時監測:

智能傳感器(帶 MCU 與無線通信功能)的測試需擴展至協議層:在脈沖干擾下,其 LoRa/NB-IoT 通信的數據包錯誤率應≤1%,且不應出現固件程序跑飛現象。某物聯網溫濕度傳感器經 3 級測試后,發現其在脈沖密集時段會出現 I2C 總線鎖死,最終通過增加總線看門狗電路解決該問題。

測試數據解析與工程應用

快速瞬變測試的價值在于通過數據量化傳感器抗干擾能力。典型的數據分析方法包括:

在產業鏈中,測試數據指導產品全生命周期管理:研發階段用于優化電磁兼容設計(如增加 TVS 二極管、磁珠濾波);生產質檢執行 10% 抽樣的 3 級測試,剔除早期失效產品;運維階段通過對比歷次測試數據,評估傳感器老化帶來的抗擾度衰減(通常每年允許≤5% 的性能下降)。

某新能源汽車 BMS 系統的電流傳感器測試案例代表性:初始測試顯示在 2kV 脈沖下,傳感器輸出誤差超 5%,通過三項改進后達標 ——①在電源輸入端增加 π 型濾波電路 ②將信號電纜改為雙絞屏蔽線 ③優化接地網絡實現單點接地。改進后的傳感器在整車 EMC 測試中表現優異,未再出現因脈沖干擾導致的 SOC 計算偏差。

技術趨勢與實踐建議

快速瞬變測試技術正朝著 “場景化" 與 “智能化" 演進。新一代試驗箱已能模擬脈沖群與溫度、濕度的復合環境,更真實復現傳感器的服役條件;AI 驅動的測試系統可自動識別傳感器失效模式,將測試報告生成時間從 2 小時縮短至 15 分鐘。據行業調研,采用智能測試方案的企業,傳感器產品現場故障率平均降低 42%。

對測試工程師的實踐建議:

測試前需確認傳感器處于典型工作狀態(如壓力傳感器施加 50% 量程的靜態壓力),避免空載測試導致的結果失真

脈沖注入時應監測傳感器的供電電流波動,避免因電源過流保護誤判抗擾性能

對無線傳感器,需在屏蔽暗室中進行測試,排除外界電磁信號的干擾

隨著工業 4.0 的推進,電子傳感器正邁向 “泛在感知" 時代,其面臨的電磁環境愈發復雜。快速瞬變試驗箱作為抗干擾性能的 “試金石",將持續推動傳感器從 “能感知" 向 “可靠感知" 升級。未來,結合數字孿生技術的虛擬測試平臺,有望實現傳感器抗干擾性能的預驗證,進一步縮短產品研發周期,為智能裝備的穩定運行構筑堅實的電磁防護屏障。

更新時間:2025-09-15

更新時間:2025-09-15  瀏覽次數:178

瀏覽次數:178